Человечество не стоит на месте и развивается с необычайной скоростью. Не отстаёт и система промышленного производства. С каждым годом увеличивается число производственных гигантов, и, чтобы оставаться на плаву, компании совершенствуют свою систему производства, дабы избежать разного рода потерь.

Одной из самых эффективных мировых производственных систем, является система Тoyota Production System (Бережливое производство). TPS зародилась на автомобильных предприятиях “Toyota Motor Corporation”. Система позволила японской компании добиться невиданного ранее прироста производительности и обойти своих конкурентов из более развитых стран. Чтобы достичь такого результата, специалисты компании “Toyota Engineering Corporation” разработали инструмент, позволяющий оценить уровень развития производственной системы в разных сферах производства, — Global Benchмarking (GBM) или мировой сравнительный анализ компании по принципам TPS. Об этом и пойдёт речь в нашей статье.

GBM— это аудит, позволяющий понять уровень, занимаемый предприятием по сравнению с другими компаниями или его конкурентами по всему миру. Особенность GBM заключается в том, что он не привязан к какой-то одной сфере деятельности, и позволяет получить объективный результат для любой компании, даже если она работает не по конвейерной системе. Аудит разделяется на направления: Т-ТPS (производство), ТMS (управление) и TDS (разработка новой продукции).

Аудит по системе Toyota проводят и в России. Квалифицированные специалисты Центра “Кайдзэн” проводят аудит совместно с японскими коллегами из компании Toyota Engineering Corporation. «Центр Кайдзэн» является официальный партнёром и представителем данной компании в России с 2012 г.

Global Benchmarking проводится по следующему алгоритму:

Знакомство с компанией →Встреча с руководством →Аудит производства ( проверка документации, система перемещения операторов, визуализация производства, изучение производственного процесса) →Подведение итогов и составление отчёта с презентацией предварительных итогов аудита→итоговый отчёт и план совершенствования компании, составленный на их основе.

В результате компания получает понимание рейтинга в мировом масштабе, визуализацию сильных и слабых сторон производства, определение задач производства, плана улучшений, представление будущего состояния компании. Итоги аудита подводят по среднему количеству набранных баллов, которые выставляют в ходе проверки.

Рассмотрим более подробно систему оценки компании по мировому сравнительному анализу (GBM) и постановка цели

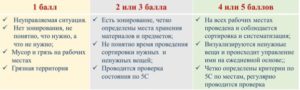

Для оценки используется матрица (оценочный лист), которая состоит из 6 основных блоков:

В каждом блоке оцениваются несколько направлений. По итогам аудита получается средняя оценка. Оценивается всё по пятибалльной шкале. Минимальный балл – 1, максимальный – 5, (совершенства пока еще никто не достигал данной отметки, да и это невозможно). Даже сами тойотовцы оценивают свою работу на заводах на 4,2 – 4,6. Большинство компаний, в том числе и японских, находятся в дипазоне от 1 до 2 баллов. Ещё меньше компаний с оценкой от 2 до 3 баллов.

В зависимости от количества набранных баллов присваивается медаль от компании Toyota Engineering Corporation. Предприятия с оценкой от 3 до 3,5 баллов получают Бронзовую медаль, от 3.5 до 4 – Серебряную медаль, выше 4 – Золотую медаль.

В этом блоке оцениваются такие показатели как:

Система 5С, система командообразования и мотивации, система среднесрочного и долгосрочного развития персонала, кайдзэн-работа, работа в малых группах по улучшениям, развитие многофункциональности сотрудников.

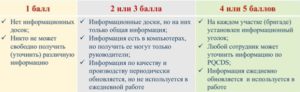

Инструменты управления на линейном производственном уровне рассматриваются во 2 блоке:

Оргструктура, функционал линейных руководителей, визуализация рабочих мест, визуализированный контроль по SQPCDM, система управления изменениями.

Работа персонала и работа с персоналом:

Разработка стандартизированной документации (СД), соблюдение и обновление СД, системная работа по устранению потерь, улучшения в сфере охраны труда, эффективность процессов

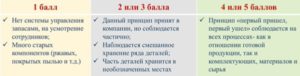

Пункты 4 блока влияют на время производственного цикла:

Движение материалов и информации, синхронность и стабильность процессов, синхронизация поставок деталей и материалов на рабочие места, управление запасами, принцип FIFO

В 5 блоке рассматривается производительность оборудования, которая оценивается по следующим пунктам:

Распределение обязанностей по техобслуживанию, 5С оборудования, ежедневное обслуживание, учет поломок и предотвращение повторов, повышение операционной готовности оборудования, SMED (быстрая переналадка)

В завершающем блоке оценивается работа по повышению уровня качества по следующим пунктам:

Встраивание качества в процессы (завершенность собственных процессов), методы по недопущению передачи дефектов, система управления качеством (TQM), предотвращение повторного возникновения дефектов и тиражирование лучших практик.

По итогам аудита помимо визуализированного отчёта, эксперты Центра “Кайдзэн” составляют план действия по дальнейшим улучшениям.

Получить медаль качества от Toyota Engineering Corporation — непростая задача, но мы гордимся тем, что в России есть компании, прошедшие проверку качества.

“Центр Кайдзэн” совместно с японскими коллегами провели аудиты для различных компаний, которые получили медали качества от Toyota Engineering Corporation. Бронзовые медали получили компании: Альметьевский трубный завод, Аргус Спектр, Автокомпонент, Чусовской металлургический завод, Стеклодом, Свеза Верхняя Синячиха, Ювелит (бренд — SOKOLOV). Серебряную медаль получил Заинский завод. Золотую медаль качества от японских коллег впервые в мире получил Выксунский металлургический завод. Мы гордимся, что в России есть компании такого высокого уровня.

Таким образом, GBM — это инструмент, позволяющий выявить сильные и слабые моменты в развитии компании.

Аудит даёт возможность компании войти в число мировых лидеров по уровню производственной системы! А это значит, что производство будет развиваться и бешеные ритмы современного роста не станут помехой, а будут лишь дополнительным рычагом на пути к многолетней истории существования компании. Давайте расти и развиваться вместе!