Потери на производстве в любом своем виде невыгодны ни компании, ни покупателям. Они ведут к снижению качества изделий и повышению стоимость конечного продукта, а также его цены для покупателя. Однако прибыль компании продолжает падать.

Брак является одним из самых распространенных видов потерь на производстве. Большой объем непригодного для реализации конечного продукта или комплектующих влечет за собой череду еще более неприятных последствий: отзыв партии, лишние проверки качества, просадка сроков выполнения заказов, перерасход материалов и тд. Более того, наличие привычного отдела контроля качества на самом деле не создает ценность для конечного потребителя, а ведет лишь к увеличению стоимости конечной продукции. Ведь покупатель хочет платить деньги за сам товар, а не за десяток неудачных дублей, которые ему предшествовали и были отправлены на переделку.

Выпуск и переделка бракованных изделий ведут к увеличению срока реализации заказа. К примеру, чтобы изготовить десять пластиковых стеклопакетов достаточно пяти рабочих дней. Но если каждый второй производится с браком и его приходится править, а то и вовсе изготавливать заново, то вместо пяти дней придется затратить семь. А ведь вместо того чтобы тратить время и ресурсы на переделку, за семь дней можно было произвести больше готовой продукции.

В связи с этим один из самых актуальных вопросов, стоящих перед современными компаниями, является максимальное сокращение производственного брака. Основная проблема заключается в том, что даже самые внимательные сотрудники не застрахованы от случайных ошибок, ведущих к появлению бракованных изделий. Выполняя каждый день монотонную однообразную работу, легко ошибиться.

Для решения этой задачи был разработан подход, помогающий вместо ликвидации последствий исключить само появление брака. Им стала японская система пока-ёкэ.

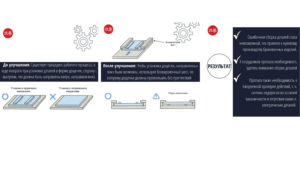

Пока-ёкэ, или по-другому «Защита от дурака», была разработана японским инженером компании Toyota Сигэо Синго. Система подразумевает оснащение привычных рабочих зон специальными приспособлениями, которые фиксируют детали при техническом обслуживании, сборке и установке. Устройства сконструированы так, что защищают рабочего от очевидных ошибочных действий на протяжении производственного процесса. Например, благодаря такому подходу у рабочего нет возможности загнуть деталь не в ту сторону или положить на станок не той стороной

Существует множество видов «Защиты от дурака». С развитием технологий пока-ёкэ стали применять не только для устранения ошибок ручной сборки. Защитой от ошибок начали снабжать оборудование. При обнаружении дефекта, неполадок или неправильной установки деталей система подает сигнал и останавливает производственную линию.

Наиболее распространены такие решения как:

— приборы, предотвращающие ошибочный выбор детали при наличии большого количества аналогичных;

— станки, подающие сигнал в случае неправильной сборки.

Такой подход к устранению брака позволяет свести процент ошибок к абсолютному минимуму и исключить не только человеческий фактор, но и технические сбои. Введение на производстве системы пока-ёкэ способно полностью изменить отношение к наличию неликвидов и сократить широкий спектр издержек, которые влекут за собой невнимательность сотрудников и ошибки оборудования.

Автор : Алексей Суханов