Эксклюзивное интервью с Тосио Хорикири, Президентом компании «Toyota Engineering Corporation» и Института управления Toyota, генеральным директором Центра сертификации по TPS. Toyota Production System произвела настоящую революцию в промышленности, представив совершенно новый подход к созданию продукта и став эталоном грамотного управления производством. О том, что представляет собой Производственная Система Toyota и как проходит ее внедрение в России, редакция портала «Управление производством» узнала из первых рук, связавшись с Президентом компании «Toyota Engineering Corporation» и Института управления Toyota, генеральным директором Центра сертификации по TPS Тосио Хорикири.

– Господин Хорикири, расскажите, пожалуйста, о компании «Toyota Engineering Corporation» (TEC), Институте управления Toyota и Центре сертификации по TPS, руководителем которых Вы являетесь. Когда и зачем они были созданы? Какие задачи они решают сейчас и как взаимосвязаны между собой?

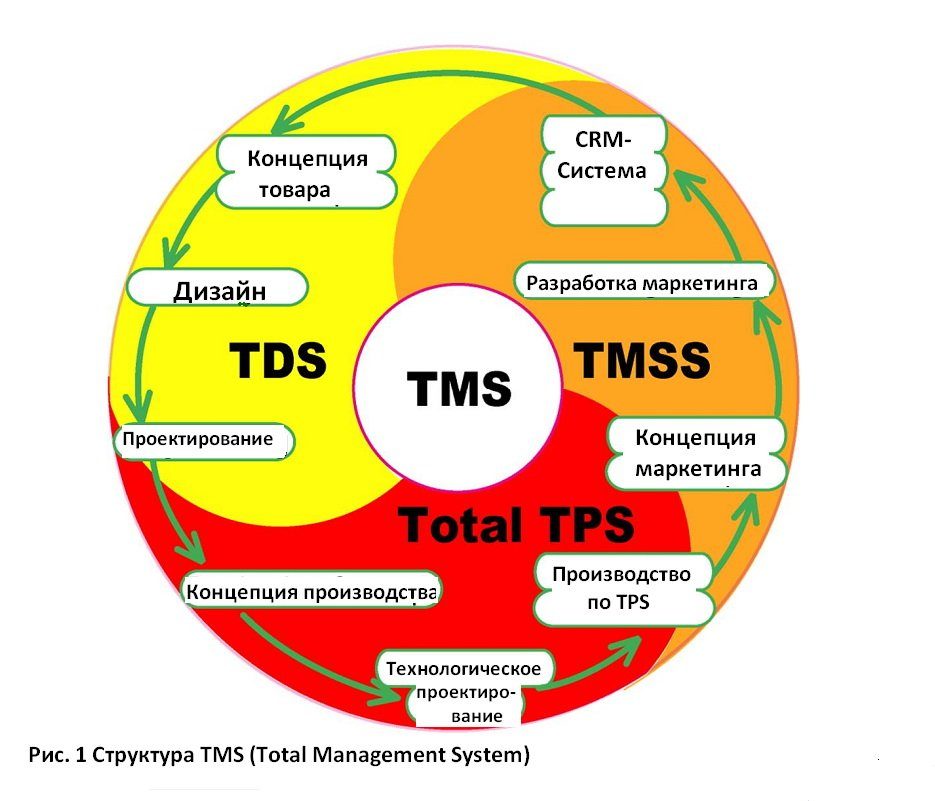

Первоначально Производственная Система Toyota создавалась для повышения производительности и конкурентоспособности японской компании на мировом рынке, но затем наши методы работы и сам подход к производству обрели такую популярность, что мы стали оказывать консультационную помощь по внедрению T-TPS на производственных предприятиях как в Японии, так и за ее пределами – в США, России, Австрии, Турции, Китае, Южной Корее и других странах. Так в феврале 2002 года была создана Toyota Engineering Corporation, основной функцией которой является обучение основам T-TPS на базе практического опыта и новейших материалов, семинаров и лекций, проводимых экспертами высочайшего класса с более чем 35-летним опытом работы в Toyota Motor Corporation. Консалтингом мы занимаемся уже долгие годы, и за это время через нас прошли несколько десятков предприятий. Обучение производственным и управленческим принципам компании Toyota проходит на базе Института управления Toyota, занимающегося разработкой и усовершенствованием Всеобщей Системы Управленияl (TMS), и Центра сертификации, фактически ставшего той движущей силой, которая позволила распространить основы Производственной Системы Toyota по всему миру. Успех компании во внедрении новых принципов работы во многом зависит от стройности системы и тесной взаимосвязи всех элементов: Производственной Системы Toyota (TPS), Системы разработки продукции Toyota (TDS) и Системы Маркетинга и Продаж Toyota (TMSS), на которых надстраивается Всеобщая Система Управления.

Она представляет собой технологии эффективного и инновационного менеджмента, направленные на повышение качества, сокращение затрат, рост продаж и оптимизацию процесса разработки новой продукции. Причем каждая организация занимается своим делом. Участники наших семинаров имеют возможность ознакомиться с основами TPS, обучиться методам мотивации сотрудников и на практике оценить свои способности внедрения принципов кайдзэн и канбан. Также обучение включает в себя посещение заводов Toyota, где можно увидеть Систему в действии. Это действует лучше любых презентаций. Предлагая свои решения в области управления, мы не бросаем компании на произвол судьбы, а проводим регулярный инструктаж по всем бизнес-процессам предприятия – от разработки новой продукции до администрирования и контроля качества – до тех пор, пока TPS и TMS не станут органической частью компании.

Дело в том, что бережливое производство нужно внедрять не только тогда, когда компания переживает кризис или экстренно нуждается в сокращении затрат. Непрерывное совершенствование – вот ключ к успеху. Даже если дела у компании идут хорошо, всегда можно сделать лучше. Мы должны действовать и мыслить проактивно, постоянно диагностируя производство на наличие «слабых мест», которые в будущем могут вылиться в серьезные проблемы. И не стоит пытаться решить все проблемы разом и достичь существенных результатов в короткий срок. Непрерывное совершенствование означает также необходимость быть терпеливым. На достижение по-настоящему заметных результатов и полную адаптацию производства к TPS уходит в среднем три года.

Основы Производственной Системы Toyota неизменны, хотя они и переживают некоторые усовершенствования со временем. Ведь разрабатывая Систему, мы учились на практике, на своих успехах и ошибках. В частности, TPS, ориентированная на производственные предприятия, строительные и торговые компании, была дополнена TMS, которая успешно применяется и на предприятиях сферы услуг – финансы, страхование, IT и прочее. Так появилась T-TPS охватывающая широкий спектр бизнеса. Ключом к ее пониманию служит следование кайдзэн, непрерывному совершенствованию, которым должны руководствоваться все участники производственного процесса – от руководства до рядовых сотрудников. А лучший способ добиться понимания, по нашему опыту, – genchi genbutsu – принцип «иди и посмотри своими глазами». Только так можно по-настоящему вникнуть в то, как создается продукт.

Сложно сказать, чтобы производственная среда в России существенно отличалась. Ведь мы говорим о производстве, а товары производятся в каждой стране мира. Так что у нас уже есть нечто общее. Некоторые слабые стороны у российских производственных систем есть, но они коренятся не в производственной среде региона. Российским компаниям следует больше внимания уделять организации своих цехов. Они должны быть организованы более рационально, чтобы рабочие не тратили столько времени впустую на деятельность, которая не приводит к созданию ценности конечного продукта. Зачастую эффективность можно существенно поднять без каких-либо материальных затрат, просто приведя в порядок рабочее место или переставив некоторое оборудование. Уже в этом заложен большой потенциал повышения производительности.

Мы начали оказывать российским компаниям поддержку во внедрении Производственной Системы Toyota в 2007 году. Первой стала фирма по производству корма для животных. Наши технологии прижились невероятно быстро, и уже через полтора года нашу работу там можно было считать завершенной. Компания прекрасно справлялась и без нас. Затем, с 2009 года, нашими технологиями заинтересовались более крупные производства – это автокомплектующие, аккумуляторы, сельскохозяйственная техника, автомобили, стройматериалы. Внедрение и развитие TPS идет там до сих пор, и мы оказываем им всяческую помощь. Позитивные результаты уже заметны. Кроме того мы регулярно ездим по российским городам с лекциями и семинарами по внедрению бережливого производства. Мне довелось побывать в Татарстане, Самаре, Перми, в этом году также во Владивостоке, Находке и Комсомольске-на-Амуре.

Как я уже говорил, специфика российского бизнеса (которая, несомненно, есть, если мы хотя бы сравним Россию с Японией или странами Запада) не является препятствием для внедрения T-TPS. Наша Производственная Система не идет вразрез с производственными принципами российских компаний, а, как доказывает наш опыт, вполне успешно встраивается в российское производство, поднимая его на более высокий уровень. Так что если российские компании будут в точности следовать разработанными нами рекомендациям и прилагать все усилия, чтобы привлечь каждого сотрудника компании к развитию Производственной Системы, проблем у них не возникнет. Более того, они смогут более тщательно планировать свое развитие и прогнозировать ожидаемые усовершенствования.

Производственная Система Toyota становится все более и более популярной по всему миру, и в России в том числе. Она все активнее внедряется на российском производстве. И, конечно, нам приятно знать, что разработанной нами Системе доверяют ключевые фигуры мирового бизнеса. Ошибка многих компаний в том, что они ожидают моментального взлета производительности, но даже в самой корпорации Toyota Motor внедрение и развитие TPS нельзя считать полностью завершенным. Бережливое производство и грамотное управление – это процесс, а не результат. В России сегодня растет понимание этого, понимание того, как должна работать эта Система, но вам нужно научиться быть более терпеливыми. На то, чтобы TPS надежно вошла в российское производство, нужно время.

Введение Производственной Системы Toyota в российские производства при поддержке специалистов со стороны нашей компании, как правило, проходит довольно гладко. А залог долгосрочного успеха – последовательность, о которой я уже говорил сегодня. Стремление не просто достичь высоких показателей, удовлетвориться успехом и закончить на этом, а принять принципы бережливого производства как норму функционирования предприятия, сделать кайдзэн-философию делом каждого сотрудника каждый день.

Несмотря на отдельные довольно яркие успехи внедрения T-TPS на российских предприятиях, общая осведомленность о ней в России не слишком высока. Многие компании привыкли к своим традиционным методам управления и либо не хотят меняться, либо боятся, что новые методы работы натолкнутся на неприятие сотрудников. Мы намерены это исправить. Toyota Engineering Corporation стремится расширить членство представителей российского бизнеса в Центре сертификации по TPS и с готовностью помогает компаниям в усовершенствовании их систем управления. Кроме того, мы всячески продвигаем технологическое совершенствование через обмен опытом, регулярные встречи и визиты на предприятия. Россия – один из наших стратегических партнеров, и мы настроены на тесное сотрудничество.